Menggabungkan Logam dengan Memateri dan Mengimpal

Terdapat beberapa kaedah yang tersedia untuk menggabungkan logam, termasuk mengimpal, memateri dan memateri. Apakah perbezaan antara pengelasan dan pematerian? Apakah perbezaan antara pematerian dan pematerian? Mari kita perhatikan perbezaan dan kelebihan perbandingan serta aplikasi biasa. Perbincangan ini akan memperdalam pemahaman anda mengenai penggabungan logam dan membantu anda mengenal pasti pendekatan optimum untuk aplikasi anda.

BAGAIMANA MENYAKIT BEKERJA

A sendi brazed dibuat dengan cara yang sama sekali berbeza dari sendi yang dikimpal. Perbezaan besar pertama adalah suhu - pematerian tidak mencairkan logam asas. Ini bermaksud bahawa suhu pemateri selalu lebih rendah daripada titik lebur logam asas. Suhu pemateri juga jauh lebih rendah daripada suhu kimpalan untuk logam asas yang sama, menggunakan lebih sedikit tenaga.

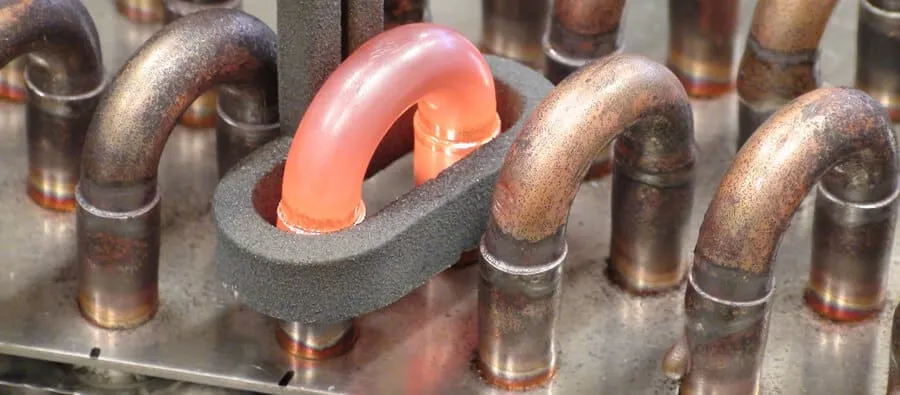

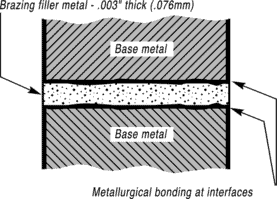

Sekiranya brazing tidak menyatu logam asas, bagaimana ia menggabungkannya? Ia berfungsi dengan mewujudkan ikatan metalurgi antara logam pengisi dan permukaan dua logam yang digabungkan. Prinsip di mana logam pengisi ditarik melalui sambungan untuk membuat ikatan ini adalah tindakan kapilari. Dalam operasi mematri, anda menggunakan haba secara meluas pada logam asas. Logam pengisi kemudiannya bersentuhan dengan bahagian yang dipanaskan. Ia dicairkan seketika oleh panas di logam asas dan ditarik oleh tindakan kapilari sepenuhnya melalui sendi. Ini adalah cara penyambungan brazan dibuat.

Aplikasi brazing merangkumi elektronik / elektrik, aeroangkasa, automotif, HVAC / R, pembinaan dan banyak lagi. Contohnya merangkumi sistem penyaman udara untuk kereta hingga bilah jet turbin yang sangat sensitif hingga komponen satelit hingga perhiasan halus. Brazing menawarkan kelebihan yang ketara dalam aplikasi yang memerlukan penyatuan logam asas yang tidak sama, termasuk tembaga dan keluli serta bukan logam seperti tungsten karbida, alumina, grafit dan berlian.

Kelebihan Perbandingan. Pertama, sendi brazed adalah sendi yang kuat. Sambungan tembaga yang dibuat dengan betul (seperti sambungan yang dikimpal) dalam banyak keadaan akan sama kuat atau kuat daripada logam yang disambungkan. Kedua, sambungan dibuat pada suhu yang relatif rendah, antara sekitar 1150 ° F hingga 1600 ° F (620 ° C hingga 870 ° C).

Paling ketara, logam asas tidak pernah cair. Oleh kerana logam asas tidak cair, biasanya logam tersebut dapat mengekalkan sebahagian besar sifat fizikalnya. Integriti logam asas ini adalah ciri semua sendi yang dipasangkan, termasuk sendi bahagian nipis dan tebal. Juga, haba yang lebih rendah meminimumkan bahaya penyimpangan logam atau melengkung. Pertimbangkan juga, bahawa suhu yang lebih rendah memerlukan lebih sedikit haba - faktor penjimatan kos yang ketara.

Kelebihan penting lain untuk mematri adalah kemudahan bergabung dengan logam yang berbeza menggunakan aloi fluks atau inti fluks / bersalut. Sekiranya anda tidak perlu mencairkan logam asas untuk menyertainya, tidak masalah jika mereka mempunyai titik lebur yang berbeza. Anda boleh mematangkan baja ke tembaga semudah baja ke keluli. Kimpalan adalah cerita yang berbeza kerana anda mesti mencairkan logam asas untuk menyatu. Ini bermaksud bahawa jika anda cuba mengimpal tembaga (takat lebur 1981 ° F / 1083 ° C) ke keluli (takat lebur 2500 ° F / 1370 ° C), anda mesti menggunakan teknik kimpalan yang agak canggih dan mahal. Kemudahan menggabungkan logam yang tidak sama melalui prosedur mematri konvensional bermaksud anda boleh memilih logam apa saja yang paling sesuai dengan fungsi pemasangan, dengan mengetahui bahawa anda tidak akan mempunyai masalah untuk menyambungkannya tidak kira seberapa banyak mereka berbeza dalam suhu lebur.

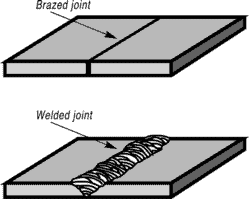

Juga, a sendi brazed mempunyai penampilan yang halus dan menggembirakan. Terdapat perbandingan antara malam dan siang antara fillet kecil yang kemas dan rapi dengan manik tebal yang tidak teratur dari sendi yang dikimpal. Ciri ini sangat penting untuk sendi pada produk pengguna, di mana penampilan sangat penting. Sambungan brazed hampir selalu dapat digunakan "sebagaimana adanya" tanpa memerlukan operasi penamat - penjimatan kos yang lain.

Memateri menawarkan satu lagi kelebihan penting berbanding pengelasan kerana pengendali biasanya dapat memperoleh kemahiran mematri lebih cepat daripada kemahiran mengimpal. Sebabnya terletak pada perbezaan yang wujud antara kedua proses tersebut. Sambungan las linear mesti dikesan dengan penyegerakan tepat aplikasi haba dan pemendapan logam pengisi. Sambungan yang disikat, sebaliknya, cenderung "membuat dirinya sendiri" melalui tindakan kapilari. Sebenarnya, sebilangan besar kemahiran yang terlibat dalam mematri berakar pada reka bentuk dan kejuruteraan sambungan. Kelajuan perbandingan latihan pengendali berkemahiran tinggi adalah faktor kos yang penting.

Akhirnya, pematerian logam agak mudah untuk automatik. Ciri-ciri proses pematerian - aplikasi panas yang luas dan kemudahan kedudukan logam pengisi - membantu menghilangkan potensi masalah. Terdapat banyak cara untuk memanaskan sambungan secara automatik, banyak bentuk logam pengisi pemateri dan banyak cara untuk memasukkannya sehingga operasi mematri dengan mudah dapat automatik untuk hampir semua peringkat pengeluaran.

BAGAIMANA KERJA MENGELAK

Kimpalan bergabung dengan logam dengan mencairkan dan menyatukannya, biasanya dengan penambahan logam pengisi kimpalan. Sendi yang dihasilkan kuat - biasanya sekuat logam yang bergabung, atau lebih kuat. Untuk menyatukan logam, anda menggunakan haba pekat terus ke kawasan sendi. Panas ini mestilah bersuhu tinggi untuk mencairkan logam asas (logam yang digabungkan) dan logam pengisi. Oleh itu, suhu kimpalan bermula pada titik lebur logam asas.

Kimpalan umumnya sesuai untuk bergabung dengan pemasangan besar di mana kedua-dua bahagian logam relatif tebal (0.5 "/ 12.7 mm) dan bergabung pada satu titik. Oleh kerana manik sambungan yang dikimpal tidak teratur, biasanya tidak digunakan pada produk yang memerlukan sambungan kosmetik. Aplikasi merangkumi kedai pengangkutan, pembinaan, pembuatan dan pembaikan. Contohnya ialah pemasangan robot ditambah fabrikasi kapal tekanan, jambatan, struktur bangunan, pesawat, kereta api kereta api dan trek, saluran paip dan banyak lagi.

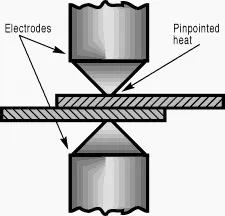

Kelebihan Perbandingan. Kerana haba kimpalan sangat kuat, ia biasanya dilokalisasi dan ditentukan; tidak praktikal untuk menerapkannya secara seragam di kawasan yang luas. Aspek yang tepat ini mempunyai kelebihannya. Sebagai contoh, jika anda ingin menggabungkan dua jalur logam kecil pada satu titik, pendekatan kimpalan rintangan elektrik adalah praktikal. Ini adalah kaedah yang cepat dan ekonomik untuk membuat sambungan yang kuat dan kekal dengan jumlah ratusan dan ribuan.

Sekiranya sendi linier dan tidak ditunjuk, masalah akan timbul. Panas kimpalan yang dilokalkan boleh menjadi kelemahan. Sebagai contoh, jika anda ingin mengetatkan dua kepingan logam, mulailah dengan membongkok tepi kepingan logam untuk memberi ruang bagi logam pengisi kimpalan. Kemudian anda mengimpal, terlebih dahulu memanaskan satu hujung kawasan sendi ke suhu lebur, kemudian perlahan-lahan memindahkan haba di sepanjang garis sambungan, meletakkan logam pengisi secara segerak dengan panas. Ini adalah operasi kimpalan biasa dan konvensional. Dibuat dengan betul, sendi yang dikimpal ini sekurang-kurangnya sekuat logam yang bergabung.

Walau bagaimanapun, terdapat kelemahan pendekatan kimpalan linier-sendi ini. Sendi dibuat pada suhu tinggi - cukup tinggi untuk mencairkan logam asas dan logam pengisi. Suhu tinggi ini boleh menyebabkan masalah, termasuk kemungkinan penyimpangan dan pelengkungan logam asas atau tekanan di sekitar kawasan kimpalan. Bahaya ini minimum apabila logam yang disatukan tebal, tetapi mungkin menjadi masalah apabila logam asasnya adalah bahagian yang nipis. Juga, suhu tinggi mahal, kerana haba adalah tenaga dan tenaga memerlukan wang. Semakin banyak haba yang anda perlukan untuk membuat sambungan, semakin banyak kos yang diperlukan untuk menghasilkan sambungan.

Sekarang, pertimbangkan proses pengelasan automatik. Apa yang berlaku apabila anda tidak menyertai satu perhimpunan, tetapi ratusan atau ribuan perhimpunan? Kimpalan, secara semula jadi, menimbulkan masalah dalam automasi. Sambungan kimpalan rintangan yang dibuat pada satu titik relatif mudah untuk automatik. Walau bagaimanapun, apabila titik menjadi garis - sambungan linear - sekali lagi, garis mesti dikesan. Adalah mungkin untuk mengautomasikan operasi penjejakan ini, menggerakkan saluran sambungan, misalnya, melewati stesen pemanas dan wayar pengisi makan secara automatik dari kili besar. Ini adalah penyediaan yang kompleks dan tepat, hanya dibenarkan apabila anda mempunyai bahagian pengeluaran yang serupa.

Perlu diingat bahawa teknik pengelasan terus bertambah baik. Anda boleh mengimpal secara pengeluaran melalui pancaran elektron, pelepasan kapasitor, geseran dan kaedah lain. Proses canggih ini biasanya memerlukan peralatan khusus dan mahal ditambah dengan persediaan yang rumit dan memakan masa. Pertimbangkan jika ia praktikal untuk jangka masa pengeluaran yang lebih pendek, perubahan konfigurasi pemasangan atau keperluan penyambungan logam khas sehari-hari.

Memilih Proses Bergabung Logam Yang Tepat

Sekiranya anda memerlukan sambungan yang kekal dan kuat, anda mungkin akan mempersempit pertimbangan logam anda menjadi kimpalan berbanding pateri. Kimpalan dan pemateri menggunakan logam panas dan pengisi.  Kedua-duanya dapat dilakukan secara produksi. Walau bagaimanapun, kemiripannya berakhir di sana. Mereka berfungsi secara berbeza, jadi ingatlah pertimbangan pematerian dan pengelasan berikut:

Kedua-duanya dapat dilakukan secara produksi. Walau bagaimanapun, kemiripannya berakhir di sana. Mereka berfungsi secara berbeza, jadi ingatlah pertimbangan pematerian dan pengelasan berikut:

Saiz pemasangan

Ketebalan bahagian logam asas

Keperluan sambungan spot atau garisan

Logam bergabung

Kuantiti pemasangan akhir diperlukan

Pilihan lain? Sendi yang diikat secara mekanikal (berulir, bertingkat atau dipaku) umumnya tidak dibandingkan dengan kekuatan yang disambungkan pada sendi, ketahanan terhadap kejutan dan getaran, atau sesak kebocoran. Ikatan pelekat dan pematerian akan memberikan ikatan kekal, tetapi secara amnya, kedua-duanya tidak dapat memberikan kekuatan sambungan yang disikat - sama dengan atau lebih besar daripada logam asas itu sendiri. Biasanya, mereka tidak boleh menghasilkan sendi yang menawarkan ketahanan terhadap suhu melebihi 200 ° F (93 ° C). Apabila anda memerlukan sambungan logam-ke-logam yang kuat dan kekal, pemateri adalah pesaing yang kuat.