Teknologi Pematerian Induksi

Prinsip Memecah Induksi | Teori

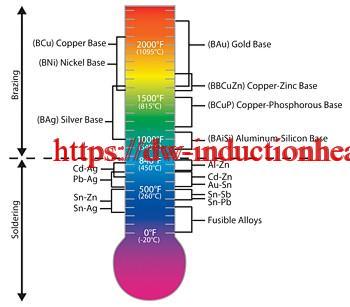

Pateri dan pematerian adalah proses untuk menyertai bahan-bahan yang sama atau berbeza menggunakan bahan pengisi yang serasi. Logam pengisi termasuk timah, timah, tembaga, perak, nikel dan aloi mereka. Hanya aloi yang mencairkan dan menguatkan semasa proses ini untuk menyertai bahan asas sekeping kerja. Logam pengisi ditarik ke dalam sendi oleh tindakan kapilari. Proses pematerian dilakukan di bawah 840 ° F (450 ° C) manakala aplikasi pateri dilakukan pada suhu di atas 840 ° F (450 ° C) hingga 2100 ° F (1150 ° C).

Kejayaan proses ini bergantung pada reka bentuk perhimpunan, pelepasan antara permukaan yang akan disatukan, kebersihan, kawalan proses dan pemilihan peralatan yang betul yang diperlukan untuk melakukan proses yang boleh diulang.

Kebersihan biasanya diperoleh dengan memperkenalkan fluks yang merangkumi dan membubarkan kotoran atau oksida yang menggantikannya dari sendi braze.

Banyak operasi sekarang dijalankan dalam suasana terkawal dengan selimut gas lengai atau kombinasi gas lengai / aktif untuk melindungi operasi dan menghilangkan keperluan untuk fluks. Kaedah ini telah terbukti pada pelbagai jenis bahan dan konfigurasi bahagian yang menggantikan atau memuji teknologi tungku atmosfera dengan proses aliran satu masa tepat waktu.

Bahan Pengisi Memukul

Mematikan logam pengisi boleh datang dalam pelbagai bentuk, bentuk, saiz dan aloi bergantung pada penggunaan yang dimaksudkan mereka. Reben, cincin preformed, tampal, dawai dan pencuci preformed hanya beberapa bentuk dan bentuk aloi yang dapat dijumpai.

Keputusan untuk menggunakan aloi dan / atau bentuk tertentu bergantung pada bahan induk untuk disambung, penempatan semasa proses dan persekitaran khidmat yang dimaksudkan untuk produk akhir.

Pelepasan Mempengaruhi Kekuatan

Pelepasan antara permukaan faying yang akan digabungkan menentukan jumlah paduan aloi, tindakan kapilari / penembusan aloi dan seterusnya kekuatan sendi siap. Keadaan terbaik untuk aplikasi brazing perak konvensional ialah 0.002 inci (0.050 mm) hingga 0.005 inci (0.127 mm) kelulusan keseluruhan. Aluminium biasanya 0.004 inci (0.102 mm) hingga 0.006 inci (0.153 mm). Kelonggaran yang lebih besar sehingga inci 0.015 (0.380 mm) biasanya tidak mempunyai tindakan kapilari yang mencukupi untuk keberanian yang berjaya.

Pateri dengan tembaga (di atas 1650 ° F / 900 ° C) memerlukan toleransi bersama yang tetap minimum mutlak dan dalam sesetengah keadaan tekan sesuai pada suhu ambien untuk memastikan toleransi bersama minimum pada suhu pateri.

Teori Pemanasan Induksi

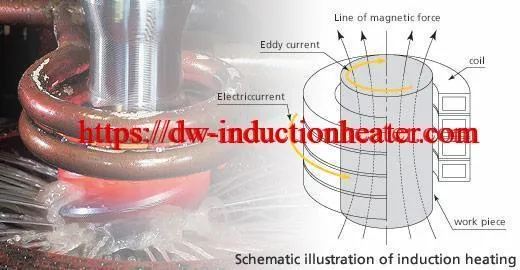

Sistem induksi menyediakan cara yang mudah dan tepat untuk cepat dan cekap memanaskan kawasan pilihan sesebuah perhimpunan. Pertimbangan mesti diberikan kepada pemilihan kekerapan operasi bekalan kuasa, ketumpatan kuasa (kilowat yang digunakan setiap inci persegi), masa pemanasan, dan reka bentuk gegelung induksi untuk menyediakan kedalaman pemanasan yang diperlukan dalam sendi jerawat tertentu.

Pemanasan induksi bukan pemanasan hubungan dengan cara teori pengubah. Bekalan kuasa adalah sumber AC kepada gegelung induksi yang menjadi belitan utama pengubah sementara bahagian yang dipanaskan adalah sekunder pengubah. Potongan kerja dipanaskan oleh bahan asas 'resistivitas elektrik yang melekat pada arus teraruh yang mengalir di dalam perhimpunan.

Semasa melewati konduktor elektrik (bahan kerja) menyebabkan pemanasan semasa memenuhi rintangan terhadap alirannya. Kerugian ini adalah rendah semasa mengalir melalui aluminium, tembaga dan aloi mereka. Bahan bukan ferus ini memerlukan kuasa tambahan untuk memanaskannya berbanding rakan keluli karbon mereka.

Arus bergantian cenderung mengalir di permukaan. Hubungan antara frekuensi arus bolak dan kedalaman yang menembusi bahagian itu dikenali sebagai kedalaman rujukan pemanasan. Bahagian diameter, jenis bahan dan ketebalan dinding boleh memberi kesan ke atas kecekapan pemanasan berdasarkan kedalaman rujukan.